Fibrele cuproamoniacale - firele cupro - proprietati,caracteristici

Fibre din celuloză regenerată, fibrele cuproamoniacale (cupro)

Deşi cea mai mare parte din producţia de fibre din celuloză regenerată se realizează prin procedeul viscoza, există îns unele domenii pentru care menţinerea procedeului cupro asigură unele avantaje ce ţin de specificul tehnologiei. Astfel, fibrele cupro sunt mult mai suple decât fibrele viscoz ă şi sunt utilizate de aceea în domenii în care este de dorit în mod special un tuşeu foarte moale.

După anii 1960, producţia de fibre cuproamoniacale a prezentat o tendinţă de reducere, datorită poluării mediului, în special cu ioni de Cu şi pătrunderii fibrelor sintetice în majoritatea domeniilor de utilizare, tipice altădată pentru fibrele cupro. În prezent, o direcţie foarte importantă pentru prelucrarea soluţiilor cuproamoniacale ale celulozei este îndreptată

pentru obţinerea de filme, fire şi fibre tubulare, folosite în sectorul medical la realizarea de rinichi artificiali. Aceste produse prezintă performanţe superioare de curăţare a ureii şi creatininei, posedă caracteristici de umezire mult mai bune şi determină o coagulare mai redusă a sângelui comparativ cu orice alte produse similare, realizate din fibre sintetice sau viscoză.

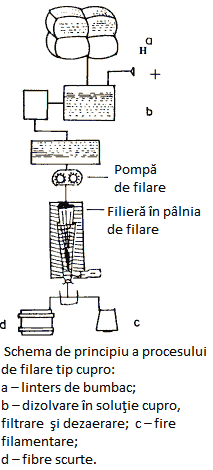

Obţinerea fibrelor cupro

Fibrele cupro se obţin prin procedeul de filare din soluţie pe cale umedă. În principiu, pentru fabricarea lor are loc dizolvarea celulozei purificate în hidroxid amino-cupric, Cu(NH3)4(OH)2, numit şi reactiv Schweitzer. Soluţia vâscoasă obţinută se filează şi se descompune în prezen ţă de soluţii de acizi sau alcalii, având loc regenerarea celulozei în  fibre sau pelicule. Materia primă pentru fabricarea fibrelor cupro poate fi atât lintersul de bumbac purificat şi albit, cât şi celuloza din lemn înnobilată, cu un conţinut de 96–98% α celuloză, în aceste condiţii solubilitatea în soluţia cuproamoniacală fiind chiar mai bună decât pentru lintersul de bumbac. Soluţia de filare se prepară la temperaturi sub 20°C, prin amestecarea lintersului dezintegrat sau a pastei de celuloz ă cu grad mare de umiditate (50–100% faţă de greutatea celulozei uscate) cu hidroxid de cupru sau cu o sare bazică de cupru, în prezenţa soluţiei apoase concentrate de amoniac. Raportul molar minim care poate fi folosit este de 1 celuloză: 1 cupru: 4 NH3, dar în practică se foloseşte amoniac în exces, ajungându-se până la 7 moli NH3, aceasta deoarece solubilitatea celulozei şi durata procesului de dizolvare sunt afectate direct de cantitatea de amoniac utilizată. Se adaugă, de asemenea, NaOH pentru îmbunătăţirea procesului de umflare şi dizolvare. Pentru a reduce gradul de degradare al celulozei, uneori se folosesc agenţi reducători de tipul sulfitului de sodiu şi glucoza. După Hess şi Mesmer, hidroxidul amino-cupric reacţionează cu celuloza în două etape:

fibre sau pelicule. Materia primă pentru fabricarea fibrelor cupro poate fi atât lintersul de bumbac purificat şi albit, cât şi celuloza din lemn înnobilată, cu un conţinut de 96–98% α celuloză, în aceste condiţii solubilitatea în soluţia cuproamoniacală fiind chiar mai bună decât pentru lintersul de bumbac. Soluţia de filare se prepară la temperaturi sub 20°C, prin amestecarea lintersului dezintegrat sau a pastei de celuloz ă cu grad mare de umiditate (50–100% faţă de greutatea celulozei uscate) cu hidroxid de cupru sau cu o sare bazică de cupru, în prezenţa soluţiei apoase concentrate de amoniac. Raportul molar minim care poate fi folosit este de 1 celuloză: 1 cupru: 4 NH3, dar în practică se foloseşte amoniac în exces, ajungându-se până la 7 moli NH3, aceasta deoarece solubilitatea celulozei şi durata procesului de dizolvare sunt afectate direct de cantitatea de amoniac utilizată. Se adaugă, de asemenea, NaOH pentru îmbunătăţirea procesului de umflare şi dizolvare. Pentru a reduce gradul de degradare al celulozei, uneori se folosesc agenţi reducători de tipul sulfitului de sodiu şi glucoza. După Hess şi Mesmer, hidroxidul amino-cupric reacţionează cu celuloza în două etape:

– într-o primă etapă reacţionează grupele OH primare ale unei unităţi structurale de celuloză;

– într-o a doua etapă, acest compus reacţionează cu alte două molecule de solvent şi se obţine o structură de tip alcoolat.

Soluţia vâscoasă obţinută este filtrată prin câteva seturi de filtre presă; urmează apoi dezaerarea, 6 până la 16 ore la vid înaintat, după care poate fi depozitată la temperaturi scăzute, săptămâni sau luni, fără a-şi modifica proprietăţile.

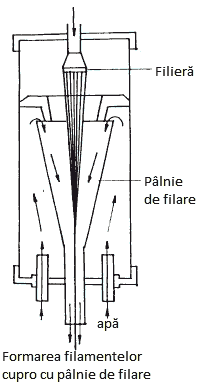

Filarea se face în două băi, tehnologie care prezintă nete avantaje de economicitate şi calitate a fibrelor, comparativ cu procedeul într-o singură baie, prin care a debutat fabricarea acestor fire. Soluţia de filare este trimisă de pompa de extrudere prin orificiile filierei plasată în partea superioară a primei băi, care este în formă de pâlnie, realizată din sticlă sau plastic transparent. Drept agent de coagulare în prima baie se foloseşte apa dedurizată, la 35...45°C, care curge cu o viteză ce creşte tot mai mult o dată cu îngustarea secţiunii transversale a pâlniei. La contactul cu apa are loc hidroliza parţială a complexului amino-cupric al celulozei şi deci o precipitare parţială a filamentelor.

Starea lor de plasticitate avansată permite, datorită antrenării de apă care curge cu viteză foarte mare, o etirare extrem de ridicată, de 10000–15000%. Regenerarea deplină a celulozei are loc într-o a doua baie cu soluţie de acid sulfuric 1–2%, la 20 ...24°C, viteza de filare în ansamblu fiind de 150 m/min. Rezultă filamente de fineţe foarte înaltă, cu o orientare structurală ridicată şi cu o formă circulară a secţiunii transversale.

Filamentele sunt colectate sub formă de sculuri, care sunt spălate pentru îndepărtarea acidului şi a sulfaţilor rezultaţi din reacţii, după care urmează uleierea, avivarea şi uscarea lor.

Pentru producerea de filamente groase folosite drept umplutură pentru tapiserii, dar şi pentru obţinerea fibrelor cu lumen, se utilizează filarea într-o singură baie acidă, tehnologia fiind similară procesului viscoza. Se pot realiza şi fibre

scurte, în acest caz, concentraţia de amoniac fiind redusă cu 1–2%, pentru îmbunătăţirea filabilităţii.

Pâlniile de filare sunt mult mai mari, iar filierele cu diametru de 80–100 mm au 2000–3000 orificii. Prin aplicare alternativă de alungiri şi relaxări în timpul proceselor umede, se produce încreţirea filamentelor. Se obţin astfel fibre scurte, de lungime 40–150 mm, după prelucrare pe convertere, fibre ce prezintă o încreţire neregulată şi o suprafaţă rugoasă. Există şi procedee îmbunătăţite de fabricaţie, care indică folosirea de săruri diverse în baia de filare unde se produce coagularea parţială, urmată de etirare, obţinându-se astfel proprietăţi mecanice mult mai bune. Adaosul de 0,8 moli/l CaCl2 în baia de apă şi o etirare de numai 150% permit să se obţină fibre de înaltă calitate, care prezintă o tenacitate condiţionată de 0,46 N/tex (5,2 g/den) şi o tenacitate în mediu umed de 0,39 N/tex (4,4 g/den), valori de două ori mai mari decât cele obţinute la fibrele cupro obişnuite.

Structura fibrelor cupro

Structura de tip celuloză regenerată a fibrelor cupro prezint ă o orientare mai înaltă decât a fibrelor de viscoză normală, fapt datorat tehnologiei specifice care asigură o etirare foarte avansată. Structura mai orientată şi gradul de polimerizare mai înalt pentru celuloza din fibrele cupro (500–550, faţă de 350–400 pentru viscoza clasică) explică rezistenţa la rupere mai mare şi alungirea la rupere mai mică cu circa 10–15% decât la viscoza.

Filamentele de mătase cupro apar mate sau lucioase, cu strălucire şi tuşeu de mătase, de fineţe foarte ridicată şi anume 0,4–1,3 den/filam. Această fineţe foarte înaltă le conferă supleţe şi calitatea de a da produse transparente. Filamentele sunt deosebit de uniforme, la microscop aspectul longitudinal este fără striaţii, iar transversal prezintă o secţiune aproape rotundă.

Proprietăţile fibrelor cupro

Tenacitatea

– în stare umedă: 9–12 cN/tex.

Rezistenţa în buclă

Rezistenţă în buclă: 9–23 cN/tex

Rezistenţa în nod

Rezistenţă în nod: 6–15 cN/tex

Alungirea la rupere

– în stare condiţionată: 7–18%

– în stare umedă: 16–29%

Lungimea de rupere

Lungimea de rupere a fibrelor cupro: 16–21 km;

Modulul de elasticitate

– în stare condiţionată: 400 cN/tex

– în stare umedă: 100–300cN/tex

Revenirea elastică

Revenire elastică din 5% deformaţie: 45;

Masa specifică

Masa specifică a fibrelor cupro: 1,52–1,54 g/cm3

Proprietăți chimice

Reţinere umiditate în condiţii de climă standard, 11–12,5%

Retenţie a apei la imersare, 90–100%

Solubilitate în 6,5% NaOH, la 20°C, 20–30%

Nu se înmoaie la încălzire şi nu se topeşte, la contact cu flacăra arde;

Gradul de polimerizare 450–550.

Comportarea faţă de agenţi externi

Efectul luminii solare: rezistenţă bună;

Efectul agenţilor atmosferici: pierdere de rezistenţă prin expunere prelungită;

Efectul acizilor minerali concentraţi: degradează fibra chiar la rece;

Efectul acizilor minerali diluaţi: prin încălzire degradează fibra;

Efectul acizilor organici: rezistenţă bună;

Efectul substanţelor alcaline tari (concentrate): umflare accentuată până la distrugerea fibrei;

Efectul substanţelor alcaline slabe: umflarea fibrei;

Efectul oxidanţilor: rezistenţă bună la agenţii de oxidare utilizaţi în mod normal pentru albire; agenţii de oxidare puternici degradează fibra;

Efectul solvenţilor organici: nemodificat;

Rezistenţă la molii: bună, asemănătoare bumbacului;

Rezistenţă la mucegai şi bacterii: similară bumbacului;

Proprietăţi electrice: Nu generează sarcini electrostatice;

Proprietăţi de vopsire: Bune, cu coloranţi direcţi, de cadă şi acizi;

Solubilitate: Solubil în cuoxam şi cuen.